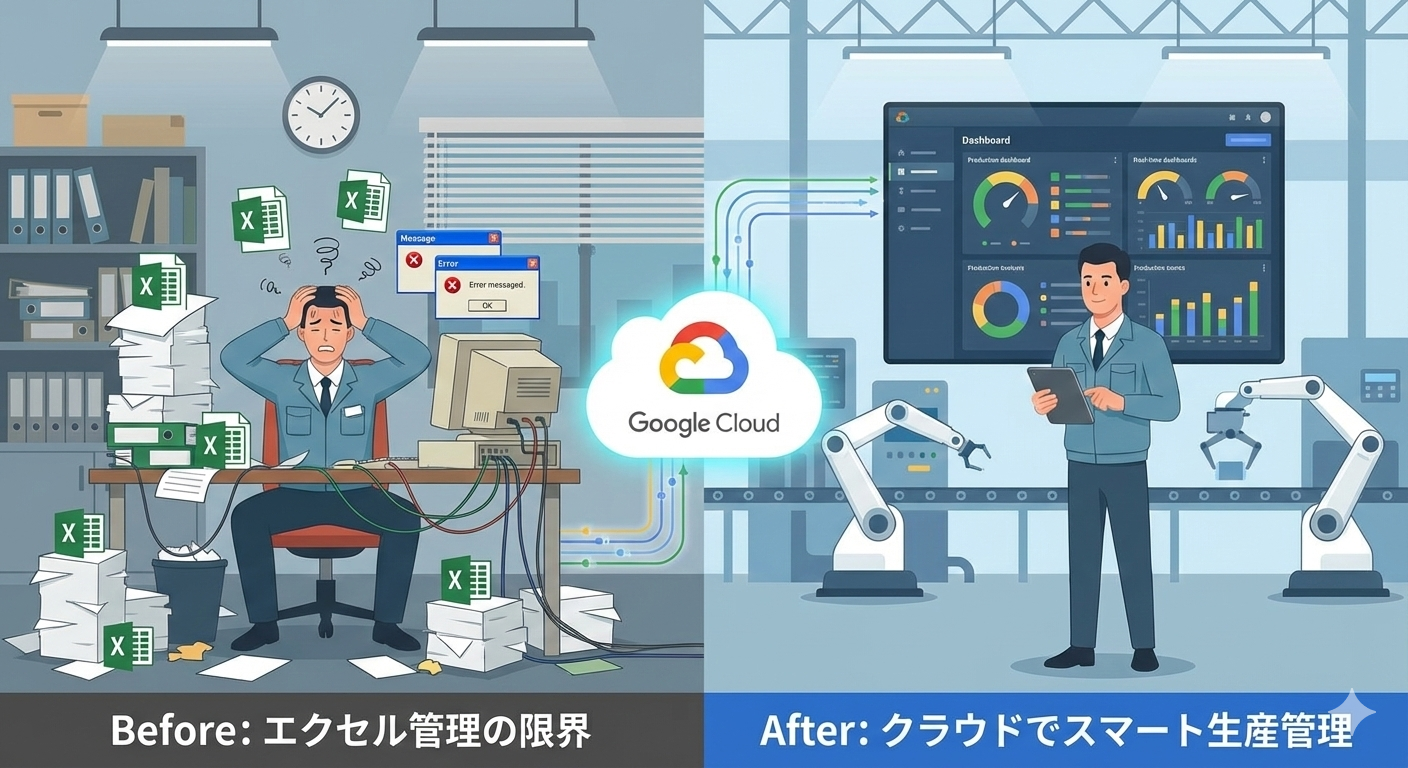

エクセル管理に疲れた食品工場が取り組むべき生産管理改善の第一歩

悩み → 原因 → 数字で管理 → 解決の考え方

食品工場での生産管理。多くの現場ではまだエクセルや紙の管理が中心です。しかし、「どれだけ作ったか」「人件費が効率的か」「材料は十分か」などを正確に把握するのは意外に難しく、気づいたら損失が積み重なっていることも少なくありません。

この記事では、低価格WEB生産管理システムを活用して、エクセル管理に限界を感じた食品工場が最初に見直すべき生産管理業務とその考え方を整理します。

【1】よくある悩み:エクセル管理では限界がある

食品工場の現場でよく聞く悩みは、次のようなものです。

- 「受注状況がわかりにくく、納期が守れない」

- 「材料の使用量や在庫が正確に把握できない」

- 「人件費や作業効率を数値で確認できない」

- 「日報や集計に時間がかかりすぎる」

これらの悩みは、エクセルや紙での管理に依存していることが原因です。

【2】悩みの原因を整理する

なぜエクセル管理では限界があるのでしょうか。主な原因は以下の3つです。

原因1:情報がバラバラで集計に時間がかかる

- 受注、材料、勤務、作業実績が別々のファイルや紙で管理されている

- 集計するために手作業で数字をつなぎ合わせる必要がある

原因2:数字のリアルタイム把握ができない

- いつどの作業が終わったか、どの材料が不足しているかがすぐにわからない

- 数字の遅れが「生産遅れ」「材料ロス」に直結する

原因3:改善に使えるデータがない

- 日報や作業記録はあるが、分析・改善に活かせる形でまとめられていない

- 「人時生産性」「計画と実績の差」「前年との比較」といった指標が把握できない

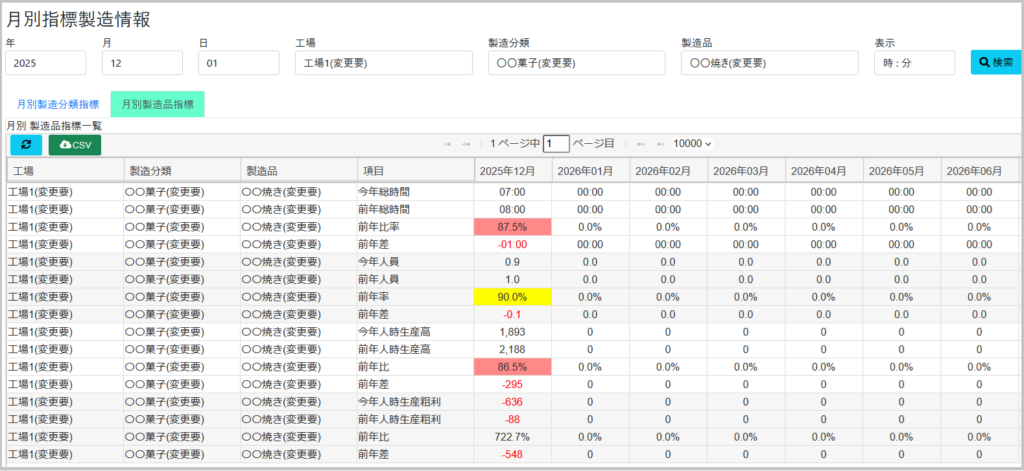

【3】数字で管理することの重要性

エクセルでの運用から脱却し、数字で管理できる環境を作ると、次のようなメリットがあります。

- 計画と実績の差がすぐにわかる → 遅延の早期対応

- 材料使用量の管理が簡単になる → ロス削減・コスト低減

- 人時生産性を見える化 → 効率改善のPDCAが回せる

- 前年との比較で成長を確認 → 改善の成果が数字でわかる

この「数字で見える化」は、食品工場の生産管理改善の第一歩です。

【4】解決の考え方:低価格WEB生産管理システムの活用

ここでおすすめなのが、クラウド型の食工場の利益向上システム(WEB生産管理システム)です。特に食品工場向けに設計されたシステムなら、エクセル管理の課題をそのままデジタル化できます。

特徴とメリットの比較

| 機能 | メリット |

| 生産計画 | 計画と実績の差が一目でわかる |

| 勤務計画・勤務日報 | 人員配置の最適化、人件費の把握が容易 |

| 材料日報・在庫管理 | 材料使用量・所要量を自動集計、ロス削減 |

| レシピ管理 | 標準化された作業手順で品質を安定 |

| 集計・分析 | 計画生産実績、今年前年比較、人時生産性などを自動で計算 |

※トレーサビリティや商品在庫管理は標準機能としてはありませんが、まずは「数字で管理できる生産管理」を整えることが優先です。

料金モデル

- 無料版・初期費用0円 → 小規模工場や試験導入に最適

- 月額8,000円~ → 成長に合わせた拡張が可能

- 買取版 → 長期運用を前提にコストを抑えたい場合に最適

低価格でWEB管理ができるため、導入のハードルが非常に低いのが特徴です。

【5】導入ステップ:悩み→数字→改善

食品工場での導入ステップはシンプルです。

- 悩みの整理

- まずは「どこが見えないか」「何が効率悪いか」をリスト化

- 数字で見える化

- 生産計画・日報・材料管理をシステムに入力

- 自動で集計される指標で現状を把握

- 改善策の実行

- 人時生産性を高める作業配置

- 材料使用量の最適化

- 計画と実績のズレを縮める工夫

まとめ:まずは低コストでWEB管理に切り替える

エクセル管理のままでは、食品工場の生産効率やコスト改善は限界があります。

まずは低価格 食品工場の利益向上システムで「数字で管理」できる体制を作ることが最初の一歩です。

- 悩みを整理する → どこがボトルネックか明確に

- 数字で見える化する → 計画と実績、人時生産性など

- 改善策を実行する → PDCAで効率化・コスト削減

「エクセルに限界感じた食品工場が最初に見直すべき」を解説したのに続き、

今回は読者が最も知りたい「具体的な改善のステップ」です。下記のボタンをクリックしてください。